2009-07-19

1. エンジンノッキングの原因について

ノック(ノッキング)とは打音の事で、様々な原因と発生源があります。

たとえばボディやクラッチなどから発生する打音や振動もノッキングと言われますし、ピストンのスカート部が振れてシリンダーと衝突することにより発生するスカートノックもあります。 これらはハードウエアー構造の問題です。

ここでは、燃費を決定するエンジン燃焼の効率とエンジンの耐久性に対して最も影響のあるノッキングについて解説します。

■ 点火ノック

ノッキングの中でエンジンの耐久性や出力、燃費などに最も影響し、制御が可能なのは「点火ノック」です。

4サイクルエンジンは燃焼室がピストンによって圧縮された後、スパークプラグによって点火され、爆燃(爆発の火炎)によって燃焼室が圧縮されてピストンを押し下げることで運転します。

通常の爆燃ではピストンが下がると共に圧縮が解放されます。

この場合の爆燃速度は、約30m/secです。

しかし点火後の爆炎による圧縮が通常よりも大きすぎる場合、「シリンダー内のより圧力のかかりやすい場所」から自然に着火するようになります。 これは通常の点火で生じる爆炎ではなく、圧縮後の火炎による「さらなる」圧縮状態での着火のため大きなエネルギーを持ちます。

この状態の爆燃速度は、2000m/secを超えます。

この衝撃波と、衝撃波によって生じる爆轟現象と、プラグによる通常の点火によって生成された爆炎と衝撃波との衝突などが非常に大きなエネルギーを持っています。 これが燃焼室に大きなダメージを与えます。

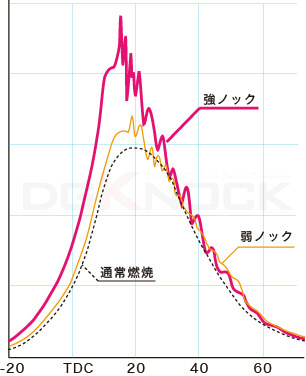

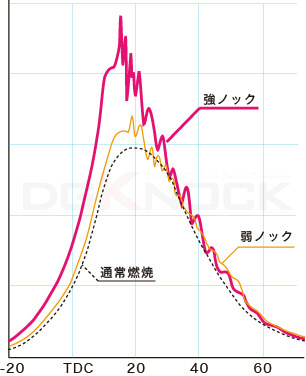

燃焼室内の圧力変化

衝撃波によるピストンやシリンダーなどへの直接のダメージと、圧力、高温度により、燃焼室内部に非常に大きなストレスを生じます。

燃焼室内で衝撃波が発生すると、衝撃波による断熱層(境界層)※の破壊が生じ、シリンダーやピストンが直接高熱にさらされるようになります。

この状態が続くと、ピストンやシリンダーが熔解します。

■ ノッキングの発生する場所

燃焼室内の圧力はすべての地点で一定ではありませんので、燃焼室の形状や大きさにより影響を受けます。 つまり、エンジンの基本構造によってノッキングしやすいエンジンやノッキングしにくいエンジンが存在します。

基本的にシリンダー直径が大きくなるにつれて、ノッキングしやすく(対ノック性は低下)なります。

異常燃焼の主な発生部

ノッキングの主な発火点は点火プラグからの最遠部です。

他にスキッシュエリア(上死点時の燃焼室の隙間)から発生する場合もあります

エンジンの基本構造として小サイズのシリンダーエンジンの方が、点火プラグから燃焼室内の距離が短いためにノッキングしにくくなります。 これは、スパークプラグによる爆炎が短時間でシリンダー内に充満しやすいためです。 このことから高性能を追求するエンジンの対ノック性向上のためには多気筒化が有効な手段になっています。

次のような場合、ノッキングが発生しやすくなります。

- 高圧縮エンジンの場合

- 過給器付き(ターボやスーパーチャージャー)エンジンの場合

- 燃料のオクタン価が低い場合

- 燃料の量が不足している場合

- 点火時期が早すぎる場合

- 点火不良の場合

- 吸気温度が高温になった場合

- エンジン温度が高くなった場合 など

※ 断熱層(境界層)=いわゆる空気の保温壁で、熱めの風呂に入りじっとしていると熱さを感じなくなるのは、この断熱層によるものです。その状態でお湯をかき回すと再び熱く感じるのは、この境界層が壊れるためです。エンジン内部も同様の現象が起こっています。

※ ノッキングやデトネーションは外来語で、日本語化での解釈の違いもあり用語の使われ方が異なる場合があります。

***

2. ノッキングの発生する時期

ノッキングは、点火直後に発生するものではありません。

シリンダーはピストンにより圧縮され、上死点の少し手前でスパークプラグにより点火されます。この時点で点火直後のシリンダーはまだ圧縮が続いていますが、同時に点火による爆炎が広がっていきます。 そして、限界点を超える時点でノッキングが発生します。

したがって、ノッキングが発生するまでには、点火から一定の時間がかかります。

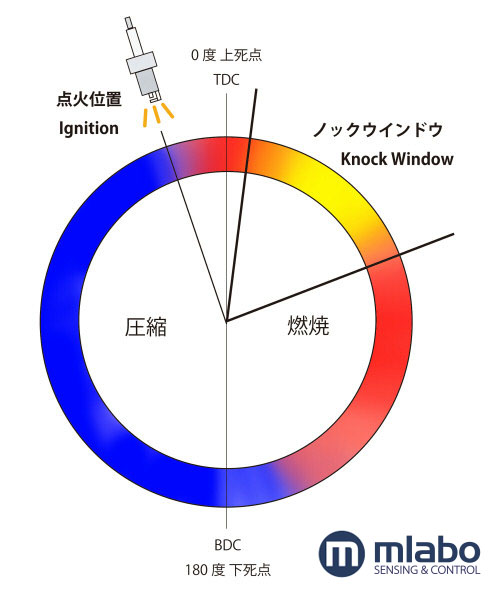

エンジンにより異なりますが、およそ点火後30度前後よりノッキングが始まり、ピストンが下降するに従いシリンダー内の圧力が下がりノッキングも減少します。 その間、ノッキングの発生する可能性のある期間のことを、「ノックウインドウ」と言います。

このノックウインドウ期間以外に点火ノッキングが発生することはありません。

下の図で、黄色い部分がノッキングの発生する可能性がある期間です。

エンジンの半行程

ノッキングの発生する時期 ノックウインドウ

ノッキングの計測をされてきた方の多くは、今まで思ったような結果が出なかった事と思います。 具体的には、ノッキング周波数の予測が難しく、多くのエンジンノイズに埋もれるノック音の抽出、ノッキングと判断するレベルの決定が難しいことです。 大きな原因は、一般的なノッキング計測機器はノックウインドウを考慮していないためです。

4サイクルエンジンは2回転で一工程、720度ですが、ノックウインドウは60度ほどしかありません。

ノックウインドウは一工程のうち約1/12程度の期間しか無いのです。

一般的なノッキング計測器は、ノイズを含むすべての期間で音(振動)を取得して、イコライザーで特定の周波数成分を抽出し、一定以上ならノッキングと判断 します。 これでは、本来の12倍以上のノイズも同時に拾うことになり、雑音に埋もれた短波放送を聞き分けるのに似ています。

ノイズ は、クランクやピストンなどから発生するメカノイズ、インジェクターの噴射打音、点火ノイズ(電気的・機械的)など、非常に多様で広い周波数帯域を持って います。 これでは、イコライザーを使ってノッキング成分のみを抽出しようとしても、非常に難しい事がわかります。

燃焼室の圧力変化

上死点TDCを過ぎてからノッキングが始まる

この図からも、TDC後10度から60度の間だけノッキングを検知できれば十分と言う事が分かります。

このように、ノックウインドウを考慮したノッキングの判定が重要な要素となります。

***

3. デトネーションとプレイグニッション、ノッキングについて

■ デトネーション(デトネイション)(爆轟・異常燃焼)

デトネーション(爆轟)がノック(爆燃)と混同されたり、同じ意味に使われる場合がありますが、両者は異なります。

デトネーションとは、火炎の伝播速度が音速を超える爆轟現象を指します。 衝撃波によって、異常燃焼が発生する状態の事です。

デトネーションが発生すると通常の爆燃より高温高圧になり、一般のエンジンでは長時間耐えられません。

温度や圧力による直接ダメージもありますし、衝撃波が燃焼室の断熱層(気体による保温層)を壊すことによるピストンやシリン ダーの溶解もあります。

このデトネーション現象を利用したエンジンがパルスデトネーションエンジン PDE です。 パルスデトネーションエンジンは、燃焼をデトネーションによって行う事で理論的に高効率になるとされています。

通常の爆燃とデトネーション(爆轟)の違い

(注:大きな音が出ます) UTアーリントン空気力学研究センター PDEテストより

前半が通常の爆燃、後半がデトネーションです。

装置上の小旗の様子や、カメラへの衝撃波の伝わり具合で違いを確認できます。

■ プレイグニッション(早期着火)

スパークプラグによる点火以前に燃焼を開始してしまう現象です。

低質やオクタン価の低いガソリン、燃焼室内のオイル燃焼生成物(堆積したカーボンなど)が高温になり、プラグで点火する以前に混合気に引火することにより 発生します。 正常な点火時期以前に燃焼を開始してしまうため、ノッキングの発生原因となります。 熱価の合っていないプラグの異常加熱により発生する事もあります。 これらの現象は適切な燃料や整備により回避する事ができます。

***

4. ノッキング対策とノッキング制御について

ノッキングの発生は、エンジンの運転環境によって大きく左右されます。

例えば、高温のエンジンは低温時に比べてノッキングしやすくなります。

1.吸入空気温度が11℃上昇すると、約3オクタン価の増加が必要です。

2.吸入空気温度が30℃で湿度が50%から40%に低下した場合、約1オクタン価の増加が必要です。

3.空燃比が薄くなると、耐ノック性が低下します。

4.点火時期が進むと、耐ノック性が低下します。

5.火炎伝搬速度が高まると、耐ノック性が高くなります。

6.エンドガスを冷却する事は、耐ノック性を高めます。

このことからノッキングの発生を抑えるには、以下のような方法があります。

-

シリンダーを小型化する(シリンダー数を増やしてシリンダーの容積を減らす)

-

圧縮時、ピストンとシリンダーヘッド間の隙間を無くす、または広げる。

-

オクタン価の高い燃料を使用する。

-

空燃比を濃い(リッチ)な状態にして燃焼室の温度を下げる。

-

点火時期を遅角することで燃焼室の圧力を下げる。

-

過給器付きエンジンは過給圧を下げる。

-

圧縮比を下げる。

-

吸入空気温度を下げる。

-

燃料温度を下げる。

-

ウオーターインジェクションなどでシリンダーを直接冷却する。

-

亜酸化窒素(一般的にNOS)などを使用し、気化熱の冷却効果を得る。

-

湿度センサー、温度センサーなどで状況に応じた燃料と点火の制御をする。

「空燃比を濃くする、点火時期を遅らせる、圧縮比を下げる」は、出力の低下と燃費の悪化を招きます。 また、実現が極めて困難な方法もあります。

エンジンは常時、多少のノッキングを発生しています。 またノッキングしている状態の方が出力が高く、効率の良い状態といえます。

ただし、ノッキングの発生するタイミングとノッキングの量が問題です。 限度を超えたノッキングは、ピストンやシリンダーの溶解を引き起こします。 そこで、最適な空燃比とノッキングの解析が重要となってくるのです。

ノッキング発生限界点にエンジン制御をすることが、燃焼の効率を高めることになります。

■ 気筒間のバランス問題とノッキング制御

電子制御により進化したエンジンですが、現状でも非常に多くの損失があります。

現在、内燃機関としての機械的な構造は、コスト比でかなり完成しています。 空燃比センサーやノックセンサーを使った高性能ECUによるクローズドループ制御によって秒単位までのロスは大きく削減されてきました。

現状の内燃機関で残っている大きな損失と言えるのが、気筒間の燃焼バランスの問題です。

一般的な車両は、2~8気筒エンジンが多く採用されています。

このような多気筒型エンジンは、機械的な損失と共に制御上の損失が多く発生します。

つまり、気筒数が増えるほどに制御が難しくなり、損失が拡大します。

従来のエンジンコントロールコンピューターは、シリンダー個別に燃料の噴射量と点火時期を調整していません。

すべてのシリンダーで、同じ点火時期で、同じ量の燃料を噴射しています。 これではノッキングの発生するシリンダーにあわせて(最悪値にあわせて)制御されるために、大きな損失になっています。 また、エンジン性能も最も条件の悪いシリンダーにあわせて決まるため、効率的ではありません。

例えば、インジェクター噴射量の個体誤差により、あるシリンダーでノッキングが発生します。 その場合、ノッキングが発生したシリンダーには燃料の増量か点火時期の遅角が必要ですが、ノッキングの発生していないシリンダーまで同じ制御がなされます。

点火時期は、「1度に付き、およそ1%」の出力に影響すると言われています。

現状では、一部シリンダーのノッキング回避のために他のシリンダーの点火時期まで遅角されています。 つまり、最もノッキングしやすい気筒にあわせて余裕のあるシリンダーの点火時期まで一緒に遅角されたり燃料の増量が行われており、大きな無駄が生じています。

このように、多くの純正エンジンで点火時期を2度 から3度余裕持たせてありますので、同じ燃料消費量で2から3%の出力損失を生じていることになります。

ノッキング発生の精密で高速な検出は、燃費の向上と出力の高効率化にとって非常に重要です。

実現可能な解決策は、一回の点火燃焼ごとに測定結果をフィードバックし、次回の燃焼を最適化する事です。

***

5. ノックセンサーの種類

エンジンノッキング時には、異常燃焼と共に衝撃波も加わるため、通常よりエネルギーの高い特定の周波数成分を持った音圧が発生します。

ノッキング中のエンジンからは、一般に「キンキン」や「チリチリ」と言われるノッキング音が発生します。

このノッキング音を取得するのが、ノックセンサーです。

ノックセンサーは大きく分けて、「共振型」と「非共振型(フラット型)」があります。

● 共振型ノックセンサー

固有の振動に対する共振周波数を持っており、設計された周波数の振動を受けると信号が出力します。

1.古くから存在する形式のセンサーです。

2.機械的に共振する構造のために、ショックや経年変化に対して敏感です。

3.決められた周波数の振動を一定レベル以上検出すると出力します。

4.シリンダー径の変更、温度変化などによるノック周波数のずれに追従できません。

5.機械的な振動により検知するため、反応は遅くなります。

6.出力が「ノックしている・ノックしていない」の二段階のために、ノックレベル(ノックの強弱)の検出が困難です。

7.エンジンの設計(ノッキング周波数)に合わせたセンサーが必要で、完全な純正車両に対応します。

● 非共振型(フラット型)ノックセンサー

フラット型ノックセンサー

フラット型ノックセンサーは内蔵の圧電素子により振動を電圧に変換します。

エンジンの種類や仕様に関係なく、様々なノック周波数やレベルに対応する事ができます。

1.周波数に対する出力レベルがほぼ一定です。

2.ノック音成分含むあらゆるノイズ成分も同時に出力します。

3.バンドパスフィルター(イコライザー)による周波数の選別が必用です。

4.高度な入力レベルの管理が必用です。

5.電子回路による高速な処理が必用です。

6.ノッキングする可能性のあるタイミング(ノックウインドウ)だけを抽出する必要があります。

フラット型ノックセンサーは全域の周波数成分を単純に出力するだけですので、ノック検知性能は外部制御回路に依存します。そのために、センサーの性能を発揮するには高度な制御用電子回路が必用です。

フラット型ノックセンサーその他の形状

フラット型ノックセンサーは製造メーカーに関わらず形状が類似しています。

(外観から判断できない場合や、ワイドバンド型でも出力特性が異なる場合があります)

***

6. 従来と異なるノッキング解析の方法

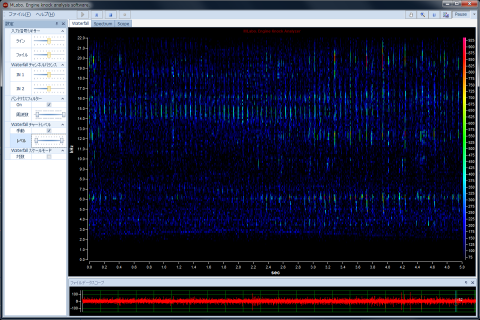

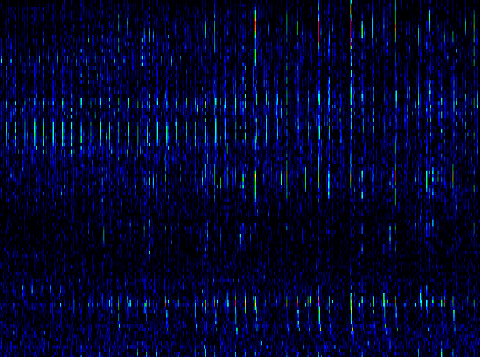

下の画像は、ノッキング音を画像解析したものです。

ソフトウエアーを利用すると、ノッキングを視覚的に観測する事ができます。

- 一番上の横向きの波形(黄色の細かな波形)は全体の入力レベルです。

- 縦軸は周波数です。(下端 0KHz~上端 22KHz)

- 横軸は時間です。(左端~右端まで 5秒)

- 黒色はエネルギー量が低く、黄、赤色となるに従いエネルギー量が増えます。

色の付いている下の列部分がノッキングしている領域です。

色の濃さで音のエネルギー量、つまりノッキングの強さがわかります。

画像から、倍周波が発生していることがわかります。

ノック音が打音等のノイズに埋もれる場合、倍周波でノックを確認することも有効です。

縦軸:周波数 横軸:時間 下部の波形はファイルの信号レベル

この画像解析結果から判るように、ノッキングの発生間隔は一定ではありません。 これは、すべての気筒が同時にノッキングするわけではなく、一部の気筒だけがノッキングを起こしているからです。

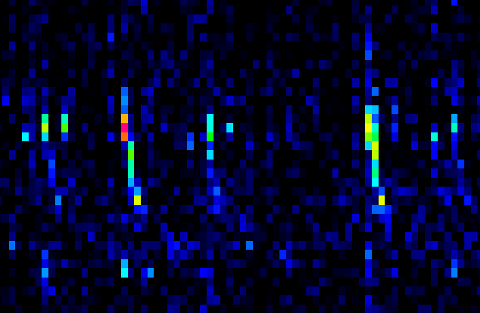

ノッキング部分を拡大(下部の緑から赤い部分がノッキングです)

この画像から、ノッキング初期は周波数が高く、次第に下がっていくのがわかります。 これは、ピストンが下降すると共にシリンダーの容積が増えてノッキング周波数が下がっていった事を表しています。

さらに細かく見ると、ノッキングのごく初期には周波数が低く、すぐに上昇して頂点を迎え、その後時間をかけて下がってきます。 これは、TDC(シリンダー上死点)以前からノッキングが始まっているをとを表しています。 さらに回転数から計算すると、ノックウインドウ(ノック窓)と言われるノッキングを起こしている期間を知る事ができます。

■ノッキング周波数について

ノッキングの周波数は、音速、ピストン直径、燃焼室の容積などが関係します。

音速は温度によっても変化しますので、正確な周波数を求めるには複雑な計算が必要ですが、

およそ

ノッキング周波数 ≒ 570000 ÷ ピストン直径mm

で求める事ができます。

(この式は簡単に計算できるように mlabo. が独自に作製したもので「近似値」です)